¿TRBAJANDO CON METACRILATO?

Todo lo que debes saber antes de cortar, pegar o limpiar

Seguramente te has encontrado alguna vez admirando esa pieza de mobiliario transparente, ese rótulo brillante o esa maqueta arquitectónica impecable y has pensado: "Parece cristal ". No, es algo mucho más interesante. Estamos hablando del PMMA (Poli-Metil-Metacrilato).

Aunque coloquialmente lo llamamos metacrilato (o por sus nombres comerciales como Plexiglas). Este material es más ligero que el vidrio, mucho más resistente a los golpes y tiene una claridad óptica perfecta para acabados profesionales.

Sin embargo, el PMMA tiene su "carácter". Si lo tratas como madera, se quemará; si lo limpias como cristal, se romperá. Hoy vamos a profundizar en cómo dominar este material para que tus proyectos pasen de "caseros" a profesionales.

Antes de encender ninguna sierra, debes saber qué tienes entre manos. Ya que no todo el metacrilato es igual.

Existen principalmente dos tipos: de extrusión y de colada (cast). El de extrusión es más económico, pero tiene una "memoria" de tensión interna; si intentas cortarlo con láser o mecanizarlo agresivamente, puede comportarse de forma impredecible. El metacrilato de colada, en cambio, es la opción gourmet. Es más homogéneo, se mecaniza con mayor facilidady ofrece mejores resultados ópticos.

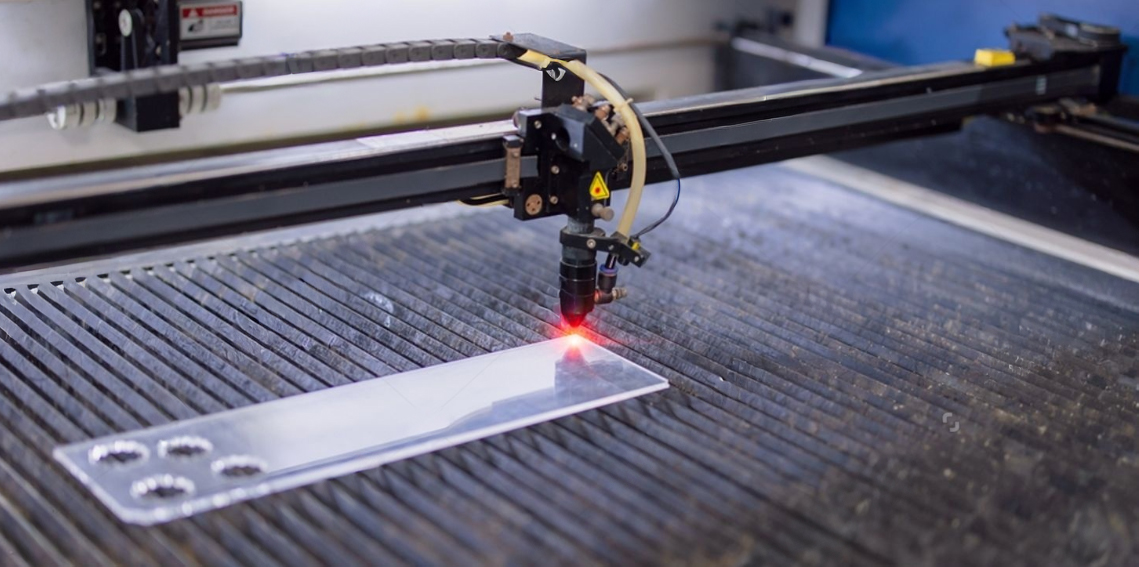

Aquí es donde ocurren el 90% de los desastres. El metacrilato es un termoplástico. ¿Qué significa esto? Que el calor es su talón de Aquiles.

Si usas una sierra de calar a máxima velocidad, la fricción no cortará el material; lo derretirá. Y lo que es peor: el plástico fundido se volverá a soldar justo detrás de la hoja de la sierra, atrapándola. Por lo que ten paciencia; hazlo con calma y sobre todo usa una herramienta correcta para esta tarea, como una hoja de dientes finos y sin triscados o -mejor aún- utiliza algún servicio de corte laser que dejará los cantos pulidos y brillantes sin riesgo a maltratar el material.

Olvídate del Super Glue o el cianocrilato común que tienes en el cajón de la cocina. Si lo usas, verás aparecer una mancha blanca neblinosa alrededor de la unión (un fenómeno llamado blooming) que arruinará la estética de la pieza para siempre.

Para unir PMMA, no queremos "pegar" dos superficies; queremos que se conviertan en una sola. Para ello utilizamos la soldadura química.

Productos como el cloroformo técnico o adhesivos específicos bicomponente actúan disolviendo ligeramente la superficie del plástico. Al juntar las piezas, el material se funde entre sí y, cuando el solvente se evapora, la unión es casi tan fuerte como la pieza original (para esto puedes usar una jeringuilla fina y deja que el líquido corra solo por la junta; es más limpio y mucho más efectivo.

Has cortado perfecto, has soldado con maestría... y ahora ves una huella dactilar. Instintivamente, agarras el limpiacristales azul que usas para las ventanas.

¡Alto!

Ese es el error fatal. La mayoría de los limpiacristales contienen alcohol o amoníaco. El PMMA tiene una resistencia química muy pobre a estos solventes. Al contacto, atacan la estructura molecular del plástico causando micro-grietas internas. De repente, tu pieza transparente se ve vieja, opaca y llena de fisuras. A esto le llamamos craquelado (crazing que dicen los entendidos).

La solución es simple y humilde: Agua tibia, una gota de jabón neutro y un paño de microfibra suave. Nada más

En Resumen

- Corta despacio para no fundir. O pide el material con el corte especifico según tu diseño.

- Suelda químicamente, no pegues.

- Jamás uses alcohol para limpiar.

Siguiendo estos tres mandamientos, el PMMA dejará de ser ese plástico difícil y se convertirá en tu aliado transparente favorito.

Poco más que añadir, nos vemos por el blog, por nuestras redes sociales y en el taller de Randrade para resolver cualquier duda que podáis tener.

Recordar que durante las próximas DOS SEMANAS si utilizáis el código PMMA en vuestro carrito tendréis un 3% de descuento en todo el pedido (sea o no un termoplástico ). UN SALUDO.Y HASTA LA PROXIMA.

No te pierdas ninguna de nuestras novedades y síguenos en Linkedin , Facebook o Instagram