Lista de Favoritos

Últimas noticias

-

PMMA (Metacrilato): Todo lo que debes saber antes de cortar, pegar o limpiar (sin desastres)

Antes de trabajar con Metacrilato en tus diseño deberías tener en cuenta unos pequeños detalles que pueden cambiar tu...

Ayuda (FAQs) - Servicios de Impresión 3D

- Todo

- Funcionamiento

- Requisitos

- Discrepancias

- Recomendaciones

¿Cómo funciona el servicio?

La aplicación le pide al usuario que suba un archivo de modelo 3D, lo procesa y muestra el modelo en el visualizador.

A continuación, salta automáticamente al siguiente paso del pedido en el que se muestran las medidas con las que saldría la impresión, permitiendo redimensionar el modelo por si se quisiese ampliarlo o reducirlo.

Una vez aceptadas las medidas deseadas, la aplicación comprueba la integridad de la malla y muestra si es correcta o si tiene problemas, en cuyo caso ofrece hacer una reparación automática del mismo. Si se acepta hacerlo, se muestran en el visor las zonas a corregir y se pide confirmación para aceptar dichos cambios y continuar el proceso.

En el paso siguiente, se analizan los espesores del modelo y se hace una representación visual de las posibles zonas débiles, pidiendo una vez más confirmación para continuar con la operación.

Al final se puede añadir el modelo al carrito, con la posibilidad de elegir la cantidad de piezas del mismo modelo que se desea imprimir y la modalidad de envío; antes debe asegurarse de haber marcado la casilla de verificación de aceptación de los términos y condiciones del servicio de impresión 3D. Al finalizar, podrá volver al principio para añadir otro modelo 3D.

En cualquier paso del proceso se puede cancelar el mismo, lo cual eliminará el modelo de la aplicación y volverá al punto de inicio del servicio.

¿Puedo pedir objetos con diferentes modalidades de envío (estándar/express) en un mismo pedido?

Por defecto, la modalidad (tarifa) seleccionada es la estándar.

Por motivos técnicos, actualmente nuestro sistema trata cada pedido de impresión 3D como un único porte con plazo de entrega según la modalidad de envío y la disponibilidad de todos los servicios cargados. Para poder seleccionar, por ejemplo, la tarifa "Express", no puede haber en el carrito otros servicios de impresión 3D que no tengan la misma inmediatez que requiere esta tarifa.

La opción estándar es compatible con otros servicios de impresión 3D de modalidad estándar.

La opción express realmente solo es compatible con otros servicios de impresión 3D de modalidad express.

No es posible añadir productos o servicios diferentes al servicio de impresión 3D dentro del mismo pedido. Si intentas cargar algo no compatible, el sistema lo impedirá y te mostrará un mensaje de advertencia.

Ejemplo: si no tienes nada en el carrito y encargas un objeto 3D, podrás elegir cualquiera de las dos modalidades (estándar/express), ya que no hay restricciones previas. Pero si antes hubieses añadido otro servicio de impresión 3D con una tarifa determinada, el carrito solo permitirá añadir nuevos modelos que coincidan en modalidad y disponibilidad. De esta forma, si tienes un servicio de impresión 3D con tarifa "Express" en el carrito, no se podrá cargar a posteriori otro modelo con peor disponibilidad, y se avisará de ello.

¿Qué formatos de archivo acepta la aplicación?

Los formatos 3D soportados por nuestra aplicación son el STL (tanto ASCII como binario), y el OBJ.

Mi programa de modelado 3D me indica que mi modelo tiene unas dimensiones, y la aplicación web me muestra otras, ¿cuál es el problema?

Los formatos OBJ y STL en realidad no tienen una unidad de medida standard (unitless), y la única manera de determinar sus dimensiones es en base a “Unidades”, que es la manera en la que representan matemáticamente las coordenadas de los vértices.

Dependiendo del software utilizado, unos fabricantes optan por asumir que esas “Unidades” representan una cierta unidad de medida (milímetros, centímetros, metros, pulgadas, pies, …), y otros en cambio utilizan otra para esta misma representación, lo cual provoca discrepancias entre diferentes programas respecto a las medidas de un mismo modelo.

Por defecto, en los sistemas de impresión 3D las “Unidades” son siempre reconocidas como milímetros (equivalencia 1 Unidad = 1 milímetro). Al tomar esto en cuenta, nos aseguramos de que pueda definir exactamente las medidas que quiere que tenga el OBJETO resultante.

¿Puede imprimirse cualquier modelo 3D?

Los modelos 3D deben de cumplir en lo posible ciertos requisitos para que puedan ser impresos correctamente. Es conveniente revisar las características del modelo 3D antes de subirlo al carrito para asegurarte de que el resultado de la impresión sea lo más satisfactorio posible.

Como mínimo los modelos deben de ser sólidos y herméticos, con las normales de las caras apuntando al exterior del volumen, y no conviene tener zonas de un espesor por debajo del mínimo recomendado por la impresora 3D.

En el caso de que el modelo contenga huecos interiores, deben tener un espacio de salida de los mismos al exterior para poder extraer el material de impresión sobrante, ya que si no habría que facturar a mayores el precio del material no fusionado que hubiese quedado atrapado dentro, o bien tú mismo tendrías que modificar el modelo 3D para facilitar una salida a ese material.

¿Mi modelo es íntegramente sólido?

El modelo 3D debe ser sólido, es decir, no puede ser un objeto creado por un plano que no tenga dimensiones de espesor en su malla. Además, la malla no puede tener caras huecas; el modelo debe tener una superficie ininterrumpida en la cual toda arista esté en contacto con otra (modelo hermético), y las normales de las caras deben apuntar hacia el exterior del volumen. Nuestra aplicación permite comprobar si se dan algunas de estas eventualidades y realizar una corrección automática de las mismas.

También hay que tener en cuenta si el material de impresión puede quedar atrapado en el interior de los posibles volúmenes del modelo porque no tenga salida posible (huecos internos), en cuyo caso habría que ampliar el precio para cubrir dicho material atrapado, o bien podrías modificar el modelo 3D para facilitar una salida a ese material.

¿El espesor de mi modelo es suficiente?

En impresión 3D por Sinterizado Selectivo por Láser (SLS), es fundamental asegurarse de que todas las zonas del modelo tengan un espesor suficiente para garantizar la resistencia y estabilidad de la pieza final. Aunque el polvo no sinterizado actúa como soporte durante la impresión, las zonas demasiado delgadas pueden no sinterizarse correctamente, romperse durante el posprocesado o presentar una menor durabilidad en uso.

Nuestra aplicación permite comprobar de manera visual las zonas con espesores críticos, indicando aquellas áreas que pueden suponer un riesgo estructural. Por el momento no se aplican correcciones automáticas a estos espesores, por lo que el usuario deberá decidir si asume el riesgo de imprimir tal como está o bien modificar manualmente el diseño y subir la nueva versión.

Siempre es recomendable aumentar el espesor de las zonas débiles antes de imprimir. En caso de ser necesario, se pueden lijar o mecanizar posteriormente para ajustar dimensiones sin comprometer la integridad de la pieza.

¿Las correcciones automáticas hacen que no sea necesaria la reparación manual?

Con una reparación manual con tu software habitual siempre tendrás el control sobre el resultado que deseas, pero para ciertos problemas puede que las soluciones que ofrecen nuestras herramientas te resulten suficientes y puedas evitar este proceso.

Nuestra aplicación de impresión 3D ya tiene en cuenta los principales problemas que se pueden presentar con los modelos y los revisa paso a paso en el entorno gráfico de la página web, dándote la oportunidad de aplicar reparaciones automáticas. Pero al ser soluciones automatizadas, no pueden garantizar que el resultado ofrecido sea exactamente el esperado, ya que su aplicación se basa en algoritmos matemáticos de completado de geometría 3D; y en el caso del diagnóstico de espesores se trata simplemente de una representación visual que te ayuda a identificar zonas problemáticas.

He cargado un archivo, pero no me aparece nada en el visor, ¿qué ha pasado?

La aplicación habrá interpretado que el formato del archivo es correcto, pero no habrá podido interpretar bien los datos. Se recomienda exportar el modelo a otro de los formatos aceptados, o usar otro software 3D para generar el archivo y volver a cargarlo en nuestra aplicación.

La aplicación me dice que el modelo tiene errores, y después aplicar la reparación automática, no veo ningún cambio en el mismo, ¿qué ha pasado?

Dependiendo de las dimensiones que tengan las zonas de error de la malla, puede que estas sean tan pequeñas que no se vean fácilmente si no se hace zoom sobre ellas, pero cuando la aplicación detecta errores significa que sí hay huecos en la malla que imposibilitarían su impresión.

Especificaciones mínimas generales de piezas.

Hay que tener en cuenta algunas especificaciones para evitar problemas en las piezas y lograr la mejor calidad.

Las características de impresión mínimas en los planos X, Y y Z son las siguientes:

El diámetro mínimo de agujero a 1 mm de espesor es de 0.5 mm.

El diámetro mínimo del eje a 10 mm de altura es de 0.5 mm.

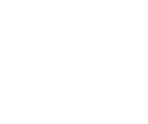

El tamaño mínimo de letras o números en relieve o bajo relieve es de 6 pt.

La holgura mínima a 1 mm de espesor es de 0.5 mm.

La ranura mínima entre paredes es de 0.5 mm.

Recomendaciones y consejos para grabados y voladizos.

Grabado. La tecnología SLS permite imprimir letras y dibujos con una resolución y definición muy altas.

Para obtener el mejor resultado posible, se recomienda que cualquier texto, número o dibujo incluido en una pieza tenga al menos 1 mm de profundidad o altura. La mejor orientación para letras en relieve es colocarlas boca abajo en la cámara de construcción, mientras que para letras en bajo relieve es mejor colocarlas boca arriba para lograr la mejor resolución.

La precisión dimensional que puede lograrse con SLS es de ± 0.2 mm hasta 100 mm y un 0.2% por encima de ese valor, medido después de la limpieza con chorro de arena.

· Parte sólida o estructural. SLS permite imprimir diseños generativos optimizados para topología o incluso estructuras de celosía pequeñas. Este tipo de diseño ayuda a reducir el peso de la pieza y la cantidad de material utilizado, lo que no solo reduce el coste, también ayuda a reducir el coste operativo en aplicaciones que son muy sensibles al peso.

El espacio mínimo recomendado en una estructura de celosía para garantizar que se pueda eliminar todo el material dentro de la pieza es de 1 mm.

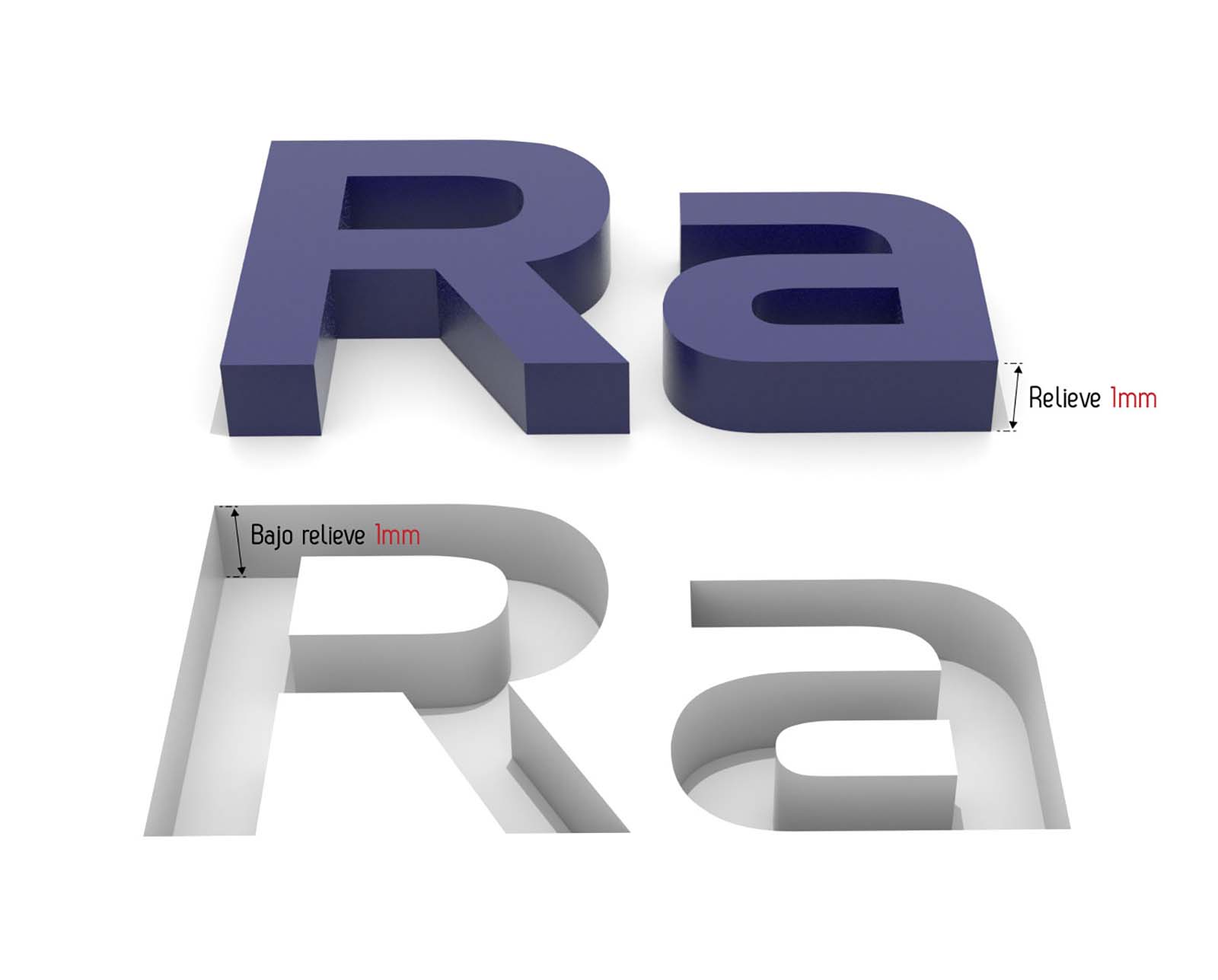

Espacio mínimo entre las piezas, geometrías cerradas huecas, líneas de pegado y conductos.

· Espacio mínimo entre las piezas a ensamblar después de la impresión. A veces, un par de piezas impresas deben unirse para la aplicación final. En estos casos, se te recomienda dejar espacios de al menos 0,4 mm (± 0,2 mm de tolerancia de cada parte) entre las áreas de la interfaz que deben unirse entre sí, para garantizar un montaje correcto.

Espaciado mínimo y espacio libre entre las piezas impresas como conjuntos. Las piezas de ensamblaje que se imprimen juntas deben tener un espacio libre mínimo de 0.7 mm.

Las paredes de más de 50 mm deben tener una separación mayor para garantizar un rendimiento adecuado.

Geometrías cerradas huecas. El SLS es un proceso en el que las partes se construyen mediante la fusión selectiva de las áreas deseadas de una capa basada en material. Si las piezas impresas son huecas, es necesario agregar orificios de drenaje al diseño para eliminar el material. El diámetro mínimo recomendado de los orificios es de 2 mm. Se recomienda incluir al menos dos agujeros.

Líneas de pegado. Las piezas más grandes que el tamaño de construcción máximo se pueden imprimir con SLS al dividirlas en diferentes partes. Luego se pueden unir mediante pegado, soldadura o mediante inserciones de pasadores.

Si planeas pegar partes entre sí, se recomienda que incluyas características de interbloqueo, como las que se muestran en las imágenes originales: sirven como guía para colocar las partes, ayudarlas a unirse y facilitar el proceso de pegado. Recuerda dejar un espacio adicional de 0.1—0.2 mm entre las partes para el pegamento, además del espacio mínimo entre piezas impresas como ensamblajes.

Conductos. Para eliminar material de conductos estrechos, considera diseñar e imprimir una tira o una cadena a través del conducto. Una vez impresas las piezas, puedes sacar la cadena para desalojar la mayor parte del material. Cualquier material restante puede ser eliminado por el proceso normal de limpieza.

Estética y Exactitud de piezas.

Estética

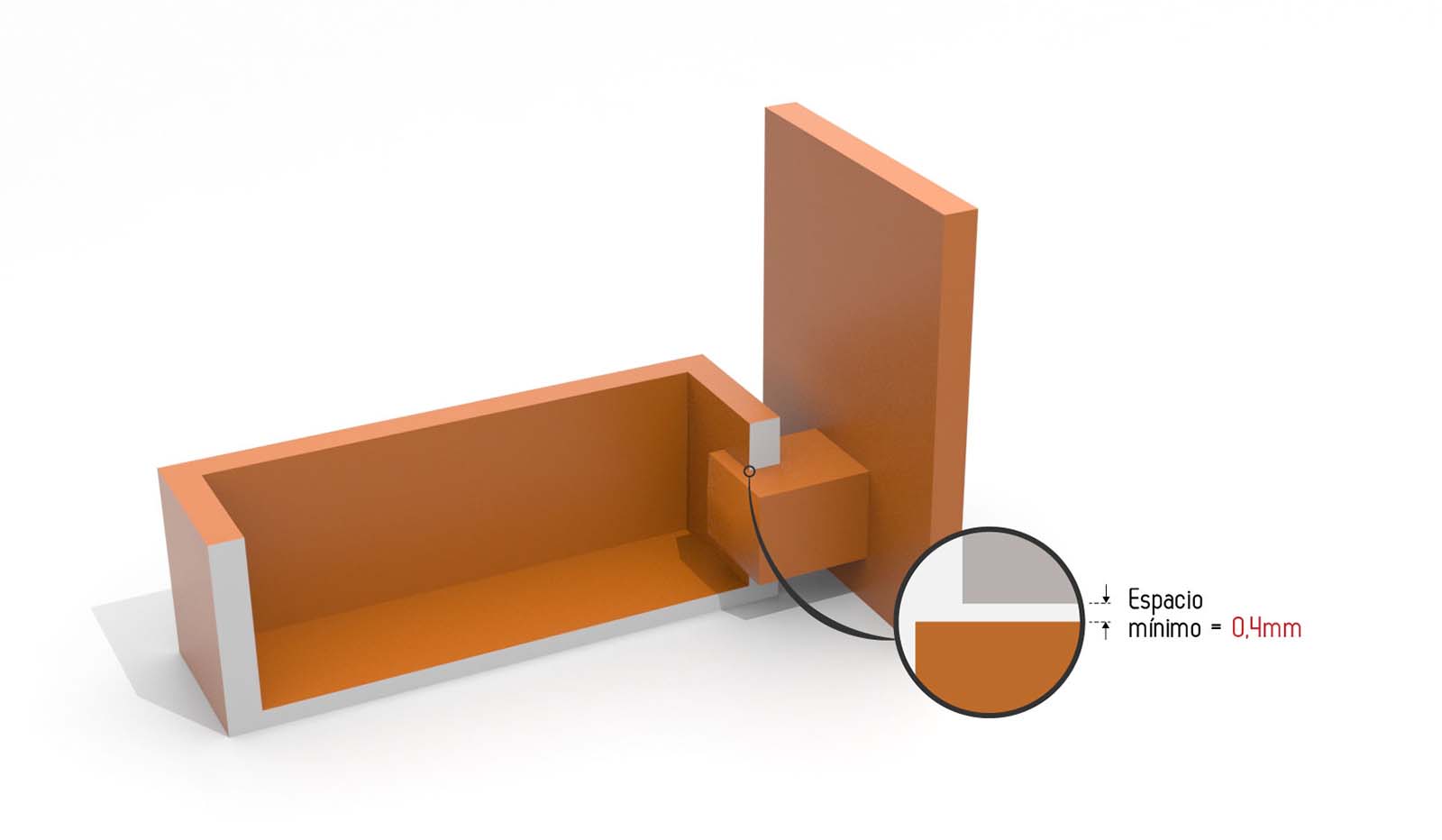

Stepping es un fenómeno que aparece cuando se imprime en SLS. SLS es un proceso capa por capa y, en algunos casos, las capas que forman la parte se pueden detectar en la parte acabada.

Para evitar escalonamientos con superficies curvas o inclinadas, se recomienda evitar siempre que sea posible colocar esas superficies con ángulos menores que ciertos valores con la horizontal (plano XY), dependiendo del grosor de la capa.

Exactitud de la pieza

La precisión de las partes es mejor en el plano XY que en la dirección Z. Las características que requieren la resolución más alta deben colocarse en el plano XY.

Los cuerpos cilíndricos deben estar orientados verticalmente en la medida de lo posible.

Grabado

La mejor orientación para letras en relieve es colocarlas boca abajo en la cámara de construcción, mientras que para letras en bajo relieve es mejor colocarlas boca arriba para lograr la mejor resolución.

Minimización de la deformación

Para obtener la mejor calidad de impresión y minimizar la deformación, las superficies largas y gruesas deben colocarse con cierto ángulo con respecto al plano XY. Esto es especialmente recomendado si las partes son largas y delgadas. Coloque las piezas lo más bajo posible en la cámara de construcción.

Superficies curvas

La suavidad se logra mejor con superficies que estén al revés en la cámara de construcción. Si una parte necesita una superficie particularmente lisa, debe colocarse boca abajo.

Superficies afiladas

Las superficies afiladas se deben imprimir hacia arriba.

Las propiedades mecánicas varían con la orientación

Las mejores propiedades mecánicas de una pieza se logran en el plano XY (horizontal). Cualquier característica, como un pasador o un clip que necesita sostener una carga, debe colocarse horizontalmente siempre que sea posible.

Optimizar acabado superficial.

Primero comprobamos si hay alguna superficie con ángulo entre 0º y 20º con respecto a la horizontal, en caso afirmativo orientaremos la pieza para evitar esos ángulos con la horizontal (0º excluido).

Después comprobaremos si hay cilindros o agujeros circulares, en ese caso deberemos orientar los elementos en el plano XY y los cilindros verticalmente, siempre y cuando no entre en conflicto con lo hecho anteriormente.

La siguiente comprobación consistirá en ver si la pieza puede posicionarse para evitar stepping sin interferir con el paso anterior, de ser así orientaremos la pieza de esa manera minimizando la altura de Z. En caso contrario volveremos a la posición anterior.

Por último, en caso de haber texto en alguna parte de la pieza, y siempre y cuando no entre en conflicto con alguno de los pasos anteriores, lo colocaremos en relieve (hacia arriba) o bajo relieve (hacia abajo).

Una vez llevados a cabo estos pasos la orientación estará lista.

Optimizar precisión y exactitud dimensional.

Lo primero es que nos planteemos si la prioridad es obtener propiedades mecánicas, en caso afirmativo las áreas con cargas aplicadas más altas deben posicionarse en XY.

Después comprobaremos si hay cilindros, agujeros circulares o elementos que necesiten exactitud, en ese caso deberemos orientar los elementos en el plano XY y los cilindros verticalmente.

La siguiente comprobación consistirá en ver si la pieza puede posicionarse para evitar stepping sin interferir con el paso anterior, de ser así orientaremos la pieza de esa manera minimizando la altura de Z. En caso contrario volveremos a la posición anterior.

Por último, en caso de haber texto en alguna parte de la pieza, y siempre y cuando no entre en conflicto con alguno de los pasos anteriores, lo colocaremos sobre relieve (hacia arriba) o bajo relieve (hacia abajo).

Una vez llevados a cabo estos pasos la orientación estará lista.

Optimizar propiedades mecánicas.

Lo primero es que nos planteemos si es una pieza mecánica, en caso afirmativo las áreas con cargas aplicadas más altas deben posicionarse en XY.

Después comprobaremos si hay cilindros, agujeros circulares o elementos que necesiten exactitud, en ese caso deberemos orientar los elementos en el plano XY y los cilindros verticalmente.

La siguiente comprobación consistirá en ver si la pieza puede posicionarse para evitar stepping sin interferir con el paso anterior, de ser así orientaremos la pieza de esa manera. En caso contrario volveremos a la posición anterior.

Por último, en caso de haber texto en alguna parte de la pieza, y siempre y cuando no entre en conflicto con alguno de los pasos anteriores, lo colocaremos mirando hacia arriba.

Una vez llevados a cabo estos pasos la orientación estará lista.